計量式色母機:解鎖塑料生產自動化混料新思路

塑料制品表面的色差劃痕、力學性能的細微波動,背后可能只是一個色母粒配料環節的微小誤差——這個小誤差帶來的往往是持續的生產浪費和產品降級。

01 自動化混料,制造新趨勢

在塑料加工領域,色母粒的配比直接決定了產品的外觀和性能。生產線上,一個色母混合環節的微小誤差,常常導致整批次產品色差不均,甚至強度不足。

傳統的手動配料或半自動設備已難以滿足當下生產的要求。隨著市場競爭的日益激烈和客戶對產品一致性要求的提高,自動化混料方案正成為行業關注的新趨勢。

這個轉變不僅是設備更新,而是從人工干預向智能控制的系統性升級,目的是讓每一批產品的顏色和性能都穩定如一。

02 配料系統的升級

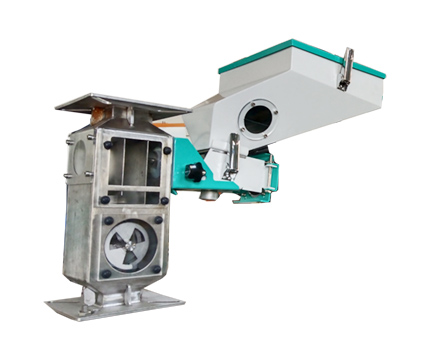

計量式色母機作為自動化混料的核心裝備,其工作原理與性能表現決定了整個生產線的產出水準。

這類設備通常采用伺服電機控制,確保喂料過程平穩且控制準確。這種控制系統具有較快的反應速度,能夠適應不同生產節拍的變化。

在計量方式上,系統采用了增重式結構,通過刀閘閥與水平螺桿協同工作,完成物料的準確配比。

為了提高設備運行的可靠性,一些先進系統采用了MES(制造執行系統)、上位機與PLC(可編程邏輯控制器)相結合的控制模式。MES負責物料配送、配方管理和訂單處理;上位機與PLC則專注于設備動作控制與生產數據記錄。

這種分層控制架構讓配料過程更加可靠,大大降低了人為操作失誤的風險。

03 技術特性全解析

一套計量式色母機的核心特性可從控制系統、機械結構和數據管理三個維度剖析。

設備通常配備觸摸屏作為操作界面,使參數設置和監控直觀簡便。模塊化的裝配結構設計,使螺桿和料筒等核心部件能夠快速拆卸、清理和互換。

對于需要頻繁更換顏色或配方的小批量生產,這種設計大幅減少了設備清潔和切換時間。

螺桿作為直接接觸物料的關鍵部件,通常經過鍍鉻處理,以增強其耐用性。系統還配備了RS485通訊功能,便于與其他設備聯動,構建完整的自動化生產線。

配方管理能力是現代計量式色母機的又一突出特性,一些設備能夠儲存多達50組配方。當需要更換產品時,操作人員只需從存儲的配方中調用相應參數,即可快速啟動生產。

04 實際應用的價值體現

某汽車內飾件生產企業曾面臨色母配比偏差導致產品色澤不均的困擾,產品不良率一度較高。

引入基于伺服控制的計量式色母機后,色母添加誤差得到控制,儀表盤外殼的色澤一致性明顯改善,產品不良率顯著下降。

在切換不同顏色或配方時,傳統設備需要較長停機時間進行清潔。而新的混料系統采用特殊設計的混合料管和模塊化結構,大幅縮短了清潔停機時間。

這種效率的提升直接轉化為產能的增長,使該企業整體產能提升了約四分之一。

05 向未來進階

行業正涌現更多創新。一種新型供料裝置在供料倉內部設置了混合機構,解決了使用者需要預先手動混合原料與添加劑的繁瑣工序。

一些攪拌設備的設計也更加注重細節,例如采用截錐形導料座與多個環形隔板的組合結構,實現物料的多級快速攪拌,降低結塊現象。

這些技術創新共同推動著塑料制造向更智能、更有效的方向發展。

一家塑料制品廠的生產監控屏幕上,實時顯示的良品率從以前的85%躍升至97%,生產線上因色差問題導致的產品返工減少。以往需要專人值守的配色工位,如今空無一人,僅有設備規律運轉的輕微聲響。

當生產數據變成決策依據,當設備開始自我調整,制造業正見證一場由計量精度引發的生產力革命——這場革命的核心邏輯很簡單:控制好每一克色母,就掌握了產品質量與生產成本的天平。